در دهههای اخیر، توسعهی فناوری و نوآوریهای صنعتی به وسیلهی ابزارها و تجهیزات پیشرفته، عرصهی تولید مواد ساختمانی را به یک دوران تازه و پرشور تبدیل کرده است. یکی از این ابزارهای بسیار مهم، الواتور یا همان دستگاههای اتوکلاو میباشند که با اعمال فشار و دمای مشخص، فرآیند پخت و فرآوری مواد را با کیفیت بالا و به دقت بسیار بالا انجام میدهند. تاثیرگذاری این دستگاه در صنایع مختلف از جمله تولید گچ نیز چشمگیر است.

تولید مواد ساختمانی نیازمند ترکیبی از خواص مکانیکی قوی و پایداری در مقابل عوامل محیطی مختلف است. این مسئله در تولید گچ به خصوص اهمیت دارد، زیرا گچ به عنوان یکی از مهمترین عناصر در ساخت و سازها و تزئینات داخلی مورد استفاده قرار میگیرد. به منظور افزایش مقاومت و دوام گچ، فرآیند پخت آن با استفاده از الواتور انجام میشود که منجر به بهبود خصوصیتهای مکانیکی و عملکرد گچ میگردد.

علاوه بر تولید مواد با خواص فیزیکی بهبودیافته، الواتور در صنعت تولید گچ موجب افزایش کارایی تولید نیز میشود. این دستگاه به عنوان یک فرآیند صنعتی اتوماتیک، امکان تکرارپذیری و دقت بالایی را در تولید محصولات گچ فراهم میکند و از اختلالات انسانی جلوگیری میکند. در واقع، الواتور به عنوان یکی از مهمترین ابزارهای فنی در کارخانههای تولید گچ، تأثیر مثبتی بر کیفیت نهایی محصولات و همچنین بهرهوری تولید دارد.

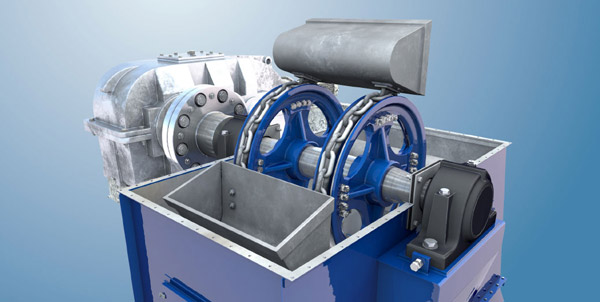

الواتور چیست؟

الواتور یا به انگلیسی “Autoclave”، یک دستگاه فنی است که در فرآیند پخت و فرآوری مواد با استفاده از فشار و دمای بالا به کار میرود. این دستگاه ابتدا از مواد را با ترکیبات مختلف تشکیل میدهد و سپس آن مواد را تحت فشار بخار و درجهی حرارت مشخصی قرار میدهد تا فرآیند ترکیب شیمیایی و تغییر فیزیکی مناسبی را تجربه کنند.

استفاده از الواتور در تولید صنایع مختلف از جمله صنایع مواد ساختمانی، پزشکی، غذایی و شیمیایی بسیار رایج است. این دستگاه به عنوان یک ابزار کلیدی برای فرآیندهایی مانند پخت و ضدعفونیسازی با بخار، ساخت قطعات پلاستیکی، ترمیم مواد ترکخورده و حتی کشت باکتریها در آزمایشگاههای پزشکی استفاده میشود.

الواتور دارای محفظهای است که قابلیت تحمل فشارهای بالا و دماهای بالایی را دارد. معمولاً دمای داخل الواتور تا چند صد درجه سانتیگراد و فشارهای تا چند دهاتمرتبهی اتمسفر تنظیم میشود. این شرایط، به مواد اجازه میدهند که تغییرات شیمیایی و فیزیکی خود را تجربه کنند و به نتیجهای با کیفیت بالا برسند.

در کارخانههای تولید گچ، الواتور به منظور پخت و اکستراد گچ به کار میرود. این فرآیند باعث بهبود خصوصیات مکانیکی و فیزیکی گچ، افزایش دوام آن و بهبود کیفیت نهایی محصولات مرتبط با گچ میشود.

الواتور یک دستگاه مهم در کارخانههای تولید گچ است که در فرآیندهای مختلف از تهیه تا فرآوری و پخت گچ به کار میرود. در زیر 10 کاربرد اصلی الواتور در کارخانههای تولید گچ را میتوان مشاهده کرد:

1. پخت و اکستراد گچ:

یکی از کاربردهای اساسی و بیبدیل الواتور در کارخانههای تولید گچ، فرآیند پخت و اکستراد گچ است. این فرآیند مهم، از طریق استفاده از فشار و دماهای بالا، گچ را تبدیل به یک محصول نهایی با ویژگیهای بهبود یافته میکند. در داخل محفظهی الواتور، ترکیبات گچی تحت فشار بخار و دمای مشخصی قرار میگیرند. این شرایط محیطی به مواد اجازه میدهند که تغییرات شیمیایی و فیزیکی خود را تجربه کنند و در نهایت به وضعیتی از کیفیت و استحکام بهتر برسند.

2. بهبود خصوصیات مکانیکی گچ:

با استفاده از الواتور، خصوصیات مکانیکی گچ بهبود یافته و موجب افزایش مقاومت آن در برابر تنشهای مختلف میشود. در فرآیند اتوکلاو، گچ تحت شرایط دما و فشار بالا قرار گرفته و این امر منجر به ترکیب و تغییر فیزیکی مواد گچی میشود. نتیجه این فرآیند، بهبود در مشخصههای مکانیکی گچ و در نتیجه افزایش کارایی آن است.

در اثر فرآیند اتوکلاو، ترکیبات داخل گچ به صورت محکمتری ارتباط برقرار میکنند و ساختار داخلی آن بهبود مییابد. این ترکیبات محکمتر منجر به افزایش مقاومت گچ در برابر فشار و تنشهای مختلف میشود. همچنین، تغییر در ساختار داخلی گچ بهبود در مقاومت آن در برابر تغییرات حرارتی و رطوبتی نیز ایجاد میکند.

3. افزایش دوام و پایداری:

تاثیر مهم الواتور در افزایش دوام و پایداری گچ بر اثر تغییرات حرارتی و رطوبتی در واقع از طریق فرآیند اکستراد کردن ایجاد میشود. در این فرآیند، گچ تحت دماهای بالا و فشارهای قابل تنظیم قرار میگیرد که باعث تغییر ساختار داخلی آن میشود. این تغییرات شامل ترتیب دانهها و تراکم میانهای اجزای گچ میشود. به عبارت دیگر، گچ اکستراد شده از دیدگاه میکروسکوپی دارای یک ساختار منظمتر و متراکمتر است که به تبع آن خواص مکانیکی و فیزیکی بهبود مییابد.

این تغییرات در ساختار داخلی باعث افزایش مقاومت گچ در برابر تغییرات حرارتی میشود. به عبارت دیگر، گچ اکستراد شده دارای پایداری حرارتی بیشتری خواهد بود و توانایی انبساط و انقباض در دماهای مختلف را کمتر میکند. این ویژگی بسیار مهم است زیرا تغییرات حرارتی میتوانند در طی زمان به کیفیت و دوام مواد مختلف آسیب برسانند.

4. تولید محصولات دقیق و یکنواخت:

این دستگاه با توانایی تنظیم دما و فشار به دقت، به وسیله اعمال شرایط دقیق و یکنواخت بر روی محصولات، امکان تولید محصولات با دقت بالا و یکنواخت را فراهم میکند. این نوع دقت و یکنواختی در فرآیند تولید میتواند تأثیر مستقیمی بر کیفیت نهایی محصول داشته باشد.

با تنظیم دما و فشار به شکل دقیق در الواتور، مواد و محصولات در داخل محفظه تحت تأثیر قرار میگیرند. این شرایط تحت کنترل دقیق تجربیات و نیازهای فرآیند تولید قرار میگیرند که به تولید محصولات با خصوصیات یکنواخت و بهینه کمک میکنند. همچنین، تطابق دقیق با پارامترهای تنظیمشده منجر به حذف یا کاهش احتمال بروز اختلالات و مشکلات در فرآیند تولید میشود که در نهایت باعث افزایش بهرهوری و کاهش هدررفت منابع خواهد شد. این نوع کنترل دقیق به کارخانهها امکان میدهد تا به محصولات با کیفیت و قابلیت تکرارپذیری بالا دست یابند و در نتیجه، اعتماد مشتریان را جلب کنند و در بازار رقابتی به جایگاه برتری دست یابند.

5. کاهش زمان تولید:

استفاده از الواتور در پخت گچ باعث بهبود و افزایش کارایی فرآیند تولید میشود و یکی از مزایای اصلی آن، کاهش زمان تولید نسبت به روشهای سنتی است. در روشهای سنتی، پخت و اکستراد گچ ممکن است نیاز به زمان طولانیتری داشته باشد. این امر به دلیل احتیاج به فرآیندهای گرمایی و کنترل شده با دماها و زمانهای دقیق مربوط میشود.

6. کنترل کیفیت:

با ورود دستگاه الواتور به کارخانههای تولید گچ، این صنعت به یک مرحلهی جدید از کیفیت و دقت در تولید پیشرفت کرده است. یکی از مزایای مهم این دستگاه، امکان کنترل دقیقتری بر روی فرآیندهای تولید است. با تنظیم دما، فشار و زمان در داخل الواتور، میتوان پارامترهای تاثیرگذار بر کیفیت گچ را به دقت تعیین کرد. این امر به کارخانهها اجازه میدهد تا فرآیندهای تولید را به طور دقیق مدیریت کرده و نتایج بهتری در محصولات نهایی خود به دست آورند. از طریق کنترل دقیق این پارامترها، احتمال خطاها و اشتباهات انسانی نیز به شدت کاهش مییابد.

7. ساخت محصولات پیچیده:

استفاده از الواتور در کارخانههای تولید گچ، امکان تولید محصولات پیچیدهتر و با طرحها و الگوهای متنوع را به طور قابل توجهی ارتقاء میبخشد. این ویژگی از اهمیت بسیاری برخوردار است زیرا در صنعت مواد ساختمانی، محصولات با طرحها و دیزاینهای متنوع و جذاب بسیار مورد تقاضا هستند. از طرفی، تولید این نوع محصولات با روشهای سنتی و دستی ممکن است زمانبر و دقت پایینی داشته باشد که باعث افت کیفیت و افزایش هزینهها میشود. با استفاده از الواتور، این محدودیتها به طور قابل توجهی کاهش مییابد.

8. مدیریت بهتر منابع:

بازدهی و بهرهوری در کارخانههای تولید گچ وابسته به مدیریت منابع به طور اثرگذاری بالاست. الواتور به عنوان یک ابزار مهم، به مدیران کارخانه این امکان را میدهد تا بهبود کیفیت و کاهش ضایعات را به نحوی که منجر به بهرهوری بهتر از منابع شود، تحقق دهند. این دستگاه با دقت در کنار هم ترکیبهای مختلف مواد را پخته و به شکل یکنواخت و مقاوم تبدیل میکند. به این ترتیب، محصولاتی با کیفیت بالا تولید میشود که نیاز به بازبینی و اصلاحات کمتری دارند. این در نهایت منجر به افزایش کیفیت و کاهش مراحل تصحیحی میشود که زمان و منابع را صرفهجویی میکند.

9. افزایش تنوع محصولات:

با توجه به تغییر پارامترهای دما و فشار در دستگاه الواتور. امکان تولید محصولات گچی با تنوع ویژگیها و خواص مختلف افزایش مییابد. در واقع، دما و فشار داخل الواتور دو عامل اساسی هستند. که بر ترکیبهای شیمیایی و ترکیب فیزیکی مواد گچی تأثیر میگذارند. با تغییر دما، نرخ ترکیبهای شیمیایی و واکنشهای مواد تغییر میکند. و این تغییرات منجر به تغییر در خصوصیات نهایی محصول میشود. به عنوان مثال، با افزایش دما، فرآیند اکستراد گچ بهبود مییابد. و محصول نهایی با خصوصیات مکانیکی و دوام بهتری تولید میشود.

10. تولید محصولات با ارزش افزوده بالا:

استفاده از الواتور در فرآیند تولید محصولات گچ، اثرات قابل توجهی بر کیفیت نهایی محصولات دارد. و به طور مستقیم به افزایش ارزش افزوده و درآمد کارخانه کمک میکند. با توجه به توانایی الواتور در فرآوری گچ تحت شرایط فشار و دمای دقیق. خواص فیزیکی و مکانیکی محصولات تولیدی به طور قابل توجهی بهبود مییابد. این به معنای افزایش مقاومت، دوام و پایداری محصولات است. که در نتیجه، محصولات با کیفیت بالاتری به بازار عرضه میشوند.

سپاس از توجه شما به موضوع. شرکت آذر پارس با افتخار به عنوان سازنده کارخانه گچ . به عنوان یک نمونه برتر از تخصص و تجربه در صنایع ساختمانی شناخته میشود. با استفاده از تکنولوژیهای روز و تیم متخصص خود، این شرکت توانسته است. به عنوان یک پیشرو در زمینه تولید و اجرای کارخانههای آسفالت و گچ شناخته شود.

ارتقاء کیفیت و بهرهوری در تولید مواد ساختمانی از جمله اهداف اصلی شرکت آذر پارس است. به عنوان بهترین سازنده کارخانههای گچ، این شرکت با بهرهگیری از تکنولوژیهای پیشرفته. و روشهای نوین، محصولات با خصوصیات بهبودیافته و با کیفیت برتر را به بازار عرضه میکند.

اعتماد مشتریان و ارتباط نزدیک با آنها، از عوامل کلیدی. در موفقیت شرکت آذر پارس به عنوان بهترین سازنده کارخانه گچ محسوب میشود. با تعهد به استانداردهای بینالمللی و رعایت اصول اخلاقی در کارکرد، این شرکت تلاش میکند. تا نقشی موثر در پیشبرد صنعت ساختمانی ایفا کند. و به ارائه راهکارهای بهتر برای نیازهای مختلف این صنعت بپردازد.