صنعت آسفالت یکی از حوزههای حیاتی در زمینه ساخت و ساز و تأسیسات عمرانی است که نقش بسزایی در توسعه زیرساختهای جادهای و راهسازی ایفا میکند. یکی از اجزای اساسی در تولید مخلوطهای آسفالتی، کوره خشک کننده یا درایر میباشد. درایر بهعنوان یک تجهیز کلیدی در کارخانههای آسفالت، نقش حیاتی در فرآیند تولید و بهینهسازی مخلوطهای آسفالتی دارد. این تجهیز از طریق اصول گرمایی مواد معدنی مورد نیاز برای تولید مخلوطهای آسفالتی را از رطوبت جدا کرده و آنها را خشک میکند. این عملیات باعث افزایش چگالی و کاهش حجم مصالح میگردد که در نتیجه تولید مخلوطهای با کیفیت و خصوصیات مطلوب را تسهیل میکند.

در این متن به بررسی نقش و کاربرد کوره خشک کننده در کارخانههای آسفالت و تأثیر آن بر کیفیت و عملکرد محصولات تولیدی میپردازیم. همچنین، نقش این تجهیز در پیشتراکم و آمادهسازی مصالح اصلاحکننده یا بازیافتی را مورد بررسی قرار داده و اهمیت آن در بهبود خصوصیات نهایی مخلوطهای آسفالتی را تشریح میکنیم. در این راستا، نقش اساسی کوره خشک کننده در ارتقاء کیفیت و کارایی فرآیند تولید آسفالت و همچنین تأثیر آن در حفظ محیط زیست و بهرهوری منابع معدنی را بررسی مینماییم.

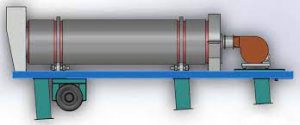

کوره خشک کننده (درایر) چیست؟

کوره خشک کننده (درایر) به عنوان یکی از تجهیزات کلیدی در کارخانههای آسفالت، نقش حیاتی در تولید مخلوطهای آسفالتی با کیفیت و استاندارد بازی میکند. این تجهیزات با عملکردی مبتنی بر اصول گرمایی، مواد معدنی مورد نیاز برای تولید مخلوطهای آسفالتی را از رطوبت زاییده جدا و خشک میکنند. این فرآیند خشک کردن علاوه بر کاهش رطوبت، باعث پیشتراکم مصالح میشود که در نهایت باعث کاهش حجم و افزایش چگالی مصالح میگردد.

کوره خشک کننده اغلب با سیستمهای خنک کننده نیز تجهیز شده است تا مصالح پس از خشک شدن در دماهای مناسب نگهداری شده و از دسترفت خصوصیات مهمی که برای تولید مخلوطهای آسفالتی بهینه نیاز است، جلوگیری شود. با بهرهگیری از کوره خشک کننده، میتوان مصالح را به صورت یکنواخت تر و با کیفیت بهتری آماده تولید کرد، که در نتیجه خروجی نهایی تولید آسفالت نیز با کیفیت بالاتری همراه خواهد بود.

بهعلاوه، در مواردی که نیاز به استفاده از مصالح اصلاحکننده یا مصالح بازیافتی است، کوره خشک کننده به عنوان بخشی از فرآیند تهیه و آمادهسازی این مصالح نقش مهمی دارد. این تجهیزات با کاهش رطوبت مصالح اصلاحکننده یا بازیافتی، باعث افزایش تعاملپذیری آنها با مصالح اصلی میشوند و در نتیجه باعث بهبود خصوصیات نهایی مخلوطهای آسفالتی میگردند.

در کل، کوره خشک کننده بهعنوان یکی از اجزای اساسی کارخانه آسفالت، تأثیر چشمگیری بر کیفیت و عملکرد نهایی محصولات دارد و با کنترل دقیق دما و زمان خشککردن، از عوامل کلیدی در تولید مخلوطهای آسفالتی با استانداردهای بالا محسوب میشود.

کاربرد های کلی دستگاه درایر (کوره خشک کننده)

دستگاه درایر (کوره خشک کننده) در صنایع مختلف از جمله صنعت آسفالت، سیمان، شیمیایی، معدنی و غیره کاربردهای متنوعی دارد. این دستگاه با تأمین فرآیند خشککنندگی مواد، به بهبود ویژگیهای مواد و محصولات نهایی کمک میکند. کاربردهای کلی دستگاه درایر در انواع صنایع عبارتند از:

1. خشککننده مواد معدنی:

در صنعت معدن و استخراج مواد معدنی، دستگاه درایر برای فرآیند خشککردن مواد معدنی به کار میرود. این عمل باعث انتقال رطوبت مواد معدنی بهطور موثر و بهبود کیفیت و قابلیت استفاده از آنها میگردد. این فرآیند موجب کاهش محتوای آب در مواد معدنی میشود که به نوبه خود باعث افزایش کارایی و عملکرد مواد در مراحل بعدی فرآیند تولید میگردد. به کمک دستگاه درایر، مواد معدنی بهطور کامل خشکشده و آماده برای مراحل بعدی پردازش و استفاده در صنعت میشوند. این عمل باعث افزایش کیفیت و بهرهوری در تولید مواد معدنی و در نهایت ارتقاء عملکرد کلی فرآیند معدنکاری میگردد.

2. تولید سیمان:

در صنعت سیمان، دستگاه درایر برای خشککردن و پیشپردازش مواد معدنی مورد نیاز برای تولید سیمان به کار میرود. این عمل باعث انتقال رطوبت مواد معدنی بهطور موثر و بهبود کیفیت و قابلیت استفاده از آنها میشود. این فرآیند موجب کاهش محتوای آب در مواد معدنی میشود که به نوبه خود باعث افزایش کارایی و عملکرد مواد در مراحل بعدی تولید سیمان میگردد. با استفاده از دستگاه درایر، مواد معدنی بهطور کامل خشکشده و آماده برای مراحل بعدی پردازش و تولید سیمان میشوند. این فرآیند منجر به بهبود کیفیت نهایی سیمان و افزایش کارایی کارخانههای تولید سیمان میگردد.

3. صنایع شیمیایی:

در تولید محصولات شیمیایی مختلف، مواد مختلف نیاز به خشککنندگی دارند. دستگاه درایر به عنوان یک ابزار اساسی در فرآیند تهیه محصولات شیمیایی بهکار میرود. این دستگاه با انتقال رطوبت مواد بهطور مؤثر، آنها را از رطوبت زیاد آزاد میکند. و بهبود کیفیت و خصوصیات محصول نهایی را تضمین میکند. با استفاده از دستگاه درایر، میتوان مواد را به سرعت و با کارایی بالا خشک کرده و به مراحل بعدی فرآیند تولید شیمیایی انتقال داد. این فرآیند موجب افزایش بازده و عملکرد تولید محصولات شیمیایی میشود. و به کاهش هدررفت مواد و افزایش سودآوری کمک میکند.

4. صنایع غذایی:

در تولید محصولات غذایی مانند قهوه، آرد، پودر شیر و …، دستگاه درایر جهت خشککردن مواد اولیه به کار میرود. تا بهبود ماندگاری و کیفیت محصول نهایی حاصل شود. با استفاده از دستگاه درایر، رطوبت مواد اولیه به طور موثری کاهش یافته و مواد به حالت پودری یا خشک تبدیل میشوند. این عمل باعث افزایش ماندگاری محصولات، جلوگیری از رشد میکروارگانیسمها و باکتریها، و حفظ ویژگیهای طعم و بوی محصول نهایی میشود.

5. تولید محصولات بازیافتی:

در فرآیند بازیافت مواد مانند پلاستیک یا کاغذ، دستگاه درایر برای خشککردن مواد بازیافتی بهمنظور استفاده مجدد از آنها به کار میرود. این دستگاه با کاهش رطوبت مواد بازیافتی، آنها را به حالت خشک تبدیل میکند. تا بتوانند بهطور مؤثر و بهینه در فرآیند تولید مجدد مواد استفاده شوند. خشککردن مواد بازیافتی با استفاده از دستگاه درایر، از دسترفتن رطوبت زیادی از مواد را جلوگیری میکند. و میزان انرژی مصرفی در فرآیند تولید مجدد را نیز کاهش میدهد. این روش به عنوان یکی از مراحل مهم در فرآیند بازیافت مواد با اهداف حفظ منابع و کاهش آلودگی محیطزیست مورد استفاده قرار میگیرد.

6. صنایع پالایش نفت:

در پروسههای پالایش نفت و تولید مشتقات نفتی، دستگاه درایر جهت خشککردن مواد و فرآوری مختلف استفاده میشود. این دستگاه با از بین بردن رطوبت مواد و تنظیم دماهای مختلف، مراحل مختلفی از تولید محصولات نفتی را تسهیل میکند. از این دستگاه در فرآیندهای مختلفی مانند جداسازی، تقطیر، اصلاح و پیشپردازش مواد نفتی استفاده میشود. تا محصولات نهایی با کیفیت و خواص موردنیاز تولید شوند. تنظیمات دقیق دما و شرایط خشککردن در دستگاه درایر، بهبود کیفیت و کارایی فرآیندهای پالایش نفت و تولید محصولات نفتی را افزایش میدهد.

کاربردهای درایر در کارخانه های آسفالت

کوره خشک کننده یکی از تجهیزات اساسی و حیاتی در کارخانههای آسفالت میباشد. که در مراحل مختلف فرآیند تولید آسفالت دخالت دارد. این تجهیز با تأمین خشککنندگی مصالح معدنی، نقش مهمی در بهبود کیفیت و ویژگیهای مخلوطهای آسفالتی ایفا میکند. به عنوان یکی از عوامل اصلی در بهینهسازی فرآیند تولید، کاربردهای کوره خشک کننده در کارخانههای آسفالت عبارتند از:

1. خشککردن مصالح:

کوره خشک کننده مصالح معدنی مورد نیاز برای تولید مخلوطهای آسفالتی، با از بین بردن رطوبت مواد معدنی، آنها را به حالت خشک تبدیل میکند. این فرآیند منجر به افزایش چگالی و پایداری مصالح میشود. و به کاهش حجم آنها کمک میکند. با خشک کردن مصالح معدنی، خواص مکانیکی و فیزیکی مخلوطهای آسفالتی بهبود مییابد. و آمادگی آنها برای مراحل بعدی تولید و استفاده افزایش مییابد. همچنین، استفاده از کوره خشک کننده در فرآیند تولید مخلوطهای آسفالتی. بهبود کارایی و کیفیت نهایی محصولات را تضمین میکند.

2. آمادهسازی مصالح اصلاحکننده:

کوره خشک کننده در تولید مخلوطهای آسفالتی با اضافه کردن مصالح اصلاحکننده معدنی یا بازیافتی، نقش حیاتی و حیثیتی را ایفا میکند. این دستگاه با تبدیل مصالح به حالت خشک، ویژگیهای آنها را بهبود میبخشد. تا در مخلوطهای آسفالتی به طور موثر ترکیب شوند. به این ترتیب، کوره خشک کننده با تقویت و آمادهسازی مصالح اصلاحکننده معدنی یا بازیافتی، به بهبود کیفیت و عملکرد مخلوطهای آسفالتی کمک میکند. و نقش مهمی در افزودن و بهینهسازی ترکیبات مخلوطها دارد.

3. افزایش کیفیت مخلوطها:

فرآیند خشککردن مصالح در کوره خشک کننده منجر به کاهش محتوای رطوبت در مخلوطهای آسفالتی میشود. که این عمل باعث بهبود چسبندگی مصالح و ارتقاء کیفیت نهایی مخلوطها میگردد. این اقدام به حذف رطوبت از مصالح، خواص ترکیبی و ساختاری مواد را تغییر داده .و تاثیرات مثبتی بر روی ویژگیهای چسبندگی و کیفیت نهایی مخلوطهای آسفالتی ایجاد میکند.

4. افزایش بهرهوری و کارایی:

استفاده از کوره خشک کننده در کارخانه آسفالت منجر به کاهش زمان خشککردن مصالح میشود. که این امر بهرهوری فرآیند تولید و کارایی کلی کارخانه را افزایش میدهد. با این اقدام، مصالح به سرعت از رطوبت خود آزاد میشوند. و به حالت خشک تبدیل میگردند. این امر باعث افزایش سرعت تهیه مخلوطهای آسفالتی میشود. و در نتیجه زمان و انرژی مورد نیاز برای فرآیند خشککردن مصالح کاهش مییابد. این بهرهوری در تولید و استفاده بهینه از منابع، به کاهش هزینهها و افزایش بهرهوری کارخانه کمک میکند.

5. حفظ محیط زیست:

استفاده از کوره خشک کننده در کارخانه آسفالت منجر به کاهش مصرف انرژی و منابع معدنی میشود. که این نتیجه باعث حفظ محیط زیست و کاهش اثرات منفی مرتبط با استخراج و استفاده از منابع طبیعی میگردد. با کاهش نیاز به انرژی برای فرآیند خشککردن مصالح و استفاده بهینه از مواد معدنی، میزان انتشار گازهای گلخانهای و اثرات مخرب بر محیط زیست به میزان قابل توجهی کاهش مییابد. از طرفی، بهرهوری بیشتر در فرآیند تولید باعث میشود. تا منابع معدنی با مصرف کمتر بهرهبرداری شده و پسماندهای تولیدی کاهش یابد. بنابراین، استفاده از کوره خشک کننده در کارخانه آسفالت به عنوان یک اقدام مهم به سمت حفظ محیط زیست و پایداری منابع نسبت به تولید مخلوطهای آسفالتی با کیفیت و بازیافت مواد کمک میکند.